Fiabilidad, flexibilidad, sincronismo entre las máquinas, integración horizontal y polivalencia de operarios. ¿Es suficiente o presenta todavía mayores exigencias el método Pull? Por ejemplo, como principio previo ¿el flujo es un requisito? ¿Qué relación guardan estos dos conceptos?

Fiabilidad, flexibilidad, sincronismo entre las máquinas, integración horizontal y polivalencia de operarios. ¿Es suficiente o presenta todavía mayores exigencias el método Pull? Por ejemplo, como principio previo ¿el flujo es un requisito? ¿Qué relación guardan estos dos conceptos?

Ya sabemos que no todo lo que está en flujo es Pull. Lo mismo sucede a la inversa, una sistemática Pull es posible sin la existencia de un flujo continuo. En el ideal nos encontraríamos con todos los procesos integrados en línea pero esto no siempre será posible y, en ocasiones, tampoco deseable.

De este modo, en algunos casos, la producción Lean tendrá que renunciar al flujo, pero no por ello pierde su esencia ya que su principio intrínseco es el Pull. Siguiendo este razonamiento, mientras una fabricación Push estrictamente nunca la deberíamos catalogar como Lean, algo que no esté en flujo sí puede serlo.

El Pull soluciona la falta de flujo con un stock dimensionado entre puestos ubicado en estanterías o sistemas equivalentes que se gestionan de forma visual y autónoma vía Kanban (una de las técnicas Lean creadas para este propósito).

Esto pudiera parecer una contradicción porque siempre hemos asimilado el método Pull al Just-In-Time y el JIT, por definición, es la producción sin stocks. Realmente, aquí se puede apreciar una sutil diferencia entre ambos conceptos. El JIT sería más propio del flujo Pull mientras que un Pull sin flujo puede admitir un cierto stock controlado siempre que sea el proceso siguiente el que mande al anterior. A modo de síntesis:

- Sin Flujo – Sin Pull: Taller

- Con Flujo – Sin Pull: Línea fordista

- Sin Flujo – Con Pull: Estantería Kanban

- Con Flujo – Con Pull: JIT

Más requisitos de la producción para un Flujo Pull:

- Debe estar estandarizada y con una determinada ruta de fabricación. Dentro de una misma línea los productos deben ser suficientemente semejantes en cuanto a sus características y carga de trabajo

- Tiene que ser mínimamente masiva para que las líneas trabajen de modo estable. Si hay muchos prototipos que van entrando o hay que hacer muchas pruebas, ajustes, modificaciones, etc., toda esta operativa distorsiona el método

- Pese a que está implícito en el concepto de fiabilidad (alta eficiencia), conviene mencionar explícitamente la necesidad de un producto de calidad a lo largo de todo proceso. Defectos e incluso controles que no se realizan en línea rompen el flujo Pull

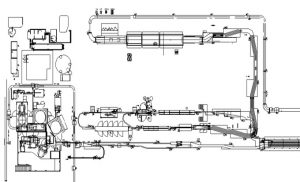

Ya sabemos que una línea semi-automática Lean debe:

Ya sabemos que una línea semi-automática Lean debe: Una vez realizada la planificación macro, al programar las máquinas, habrá que definir los lotes de producción. Partiendo de la base de que los clientes cada vez piden menos unidades y una mayor frecuencia de entregas, con una voluntad de minimizar stocks, habrá que adaptarse a estos lotes más pequeños.

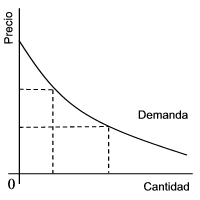

Una vez realizada la planificación macro, al programar las máquinas, habrá que definir los lotes de producción. Partiendo de la base de que los clientes cada vez piden menos unidades y una mayor frecuencia de entregas, con una voluntad de minimizar stocks, habrá que adaptarse a estos lotes más pequeños. Dado que el Pull propone trabajar a partir del proceso siguiente, el último es el que manda y, a lo largo de la cadena logística, éste no es otro que la compra por parte del cliente.

Dado que el Pull propone trabajar a partir del proceso siguiente, el último es el que manda y, a lo largo de la cadena logística, éste no es otro que la compra por parte del cliente. Vamos a plantear la muy probable hipótesis de alta automatización donde muchos puestos de trabajo han sido ocupados por robots, tanto en la industria como en otros sectores: coches sin conductor, programas informáticos de atención al cliente, etc.

Vamos a plantear la muy probable hipótesis de alta automatización donde muchos puestos de trabajo han sido ocupados por robots, tanto en la industria como en otros sectores: coches sin conductor, programas informáticos de atención al cliente, etc. Los incrementos de productividad, sean por la vía de la automatización o a través de la reingeniería organizativa de procesos, disminuyen el número de personas requeridas para producir una misma cantidad de producto o servicio.

Los incrementos de productividad, sean por la vía de la automatización o a través de la reingeniería organizativa de procesos, disminuyen el número de personas requeridas para producir una misma cantidad de producto o servicio. La metodología reconoce dos fases en la implantación Lean:

La metodología reconoce dos fases en la implantación Lean: La dinámica consistente en implicar a los operarios es sólo una primera fase hacia una organización más participativa. De hecho, hasta el momento no hemos propuesto nada más para motivarles que considerar puntualmente su opinión.

La dinámica consistente en implicar a los operarios es sólo una primera fase hacia una organización más participativa. De hecho, hasta el momento no hemos propuesto nada más para motivarles que considerar puntualmente su opinión. En nuestra reingeniería deberíamos contemplar algunas de las siguientes medidas para los trabajadores:

En nuestra reingeniería deberíamos contemplar algunas de las siguientes medidas para los trabajadores: Se corre el riesgo de fracasar en la implantación del Lean si no se contempla la dimensión social. Muchos gerentes, centrados especialmente en la vertiente más técnica de la metodología, pueden sentirse decepcionados al no conseguir aplicar de forma efectiva el Lean en la práctica.

Se corre el riesgo de fracasar en la implantación del Lean si no se contempla la dimensión social. Muchos gerentes, centrados especialmente en la vertiente más técnica de la metodología, pueden sentirse decepcionados al no conseguir aplicar de forma efectiva el Lean en la práctica.