Una primera medida es no exprimir al trabajador al límite, aunque pudiera parecer que se está perdiendo una productividad potencial. Veamos un ejemplo:

Una primera medida es no exprimir al trabajador al límite, aunque pudiera parecer que se está perdiendo una productividad potencial. Veamos un ejemplo:

- Varias máquinas que trabajan a tiempo de ciclo de 60 segundos, es decir, cada minuto se termina una pieza

- A la salida de cada máquina, un operario realiza un limado manual que le lleva 45 segundos

Realicemos una sencilla reingeniería de procesos:

- Análisis: el operario tiene una saturación de 45/60 = 75%, que consideraremos baja

- Diseño: 3 operarios para 4 máquinas. Saturación resultante = 100%. Incremento de productividad del equipo de limado del 33%. ¡Espectacular!

Vamos a la implantación. Cuando pasamos del Excel a la realidad sucede lo siguiente:

- Quedan piezas sin limar al final del turno por lo que se requiere un 5% de horas extra

- La eficiencia de la máquina cae un 5% porque el operario ya no tiene tiempo para atenderla

- El estrés genera malestar en la planta y el mayor esfuerzo causa algunas bajas, todo ello repercute en un incremento del absentismo de otro 5%

- Se incrementa la rotación de la plantilla. El coste de contratación y aprendizaje se estima en otro 5%

- Disminuye la calidad de las piezas, con las consiguientes reclamaciones de cliente. Los costes de calidad se incrementan un 5%

- La imagen de la empresa sale perjudicada y la demanda cae otro 5%, etc.

¿Ha merecido la pena nuestra reingeniería? Probablemente no. Es un ejemplo muy tendencioso pero sirva como paradigma de que la optimización matemática del estándar llevado a la práctica puede no ser un buen criterio si queremos obtener mejoras a largo plazo.

¿Qué medidas se hubieran podido aplicar en el mismo caso para aprovechar los 15 segundos libres? Se pueden asignar al operario tareas de autocontrol de calidad, automantenimiento de la máquina, incluso pequeñas tareas de gestión, con el objetivo de incrementar la productividad pero hasta cierto punto, por ejemplo, para pasar de una saturación inicial del 75% al 90% pero sin rebasar este porcentaje.

No sólo estamos poniendo un límite a la saturación sino que estamos favoreciendo una verdadera polivalencia, donde el operario asume funciones y responsabilidades de niveles superiores, es decir, integración vertical, para lo cual se precisará de un esfuerzo inicial en formación.

Según el enfoque de Herzberg, también deberíamos realizar toda una serie de acciones enfocadas al enriquecimiento del puesto de trabajo, que nos llevaría progresivamente a mejorar la ergonomía, las herramientas, los sistemas participativos y de retroalimentación, etc.

La forma habitual de incrementar la productividad del trabajador es

La forma habitual de incrementar la productividad del trabajador es La principal razón por la que hay que plantear cuestiones psicológicas más allá de la ingeniería es que estamos intentando implantar una cultura japonesa en otros países de tradiciones muy distintas. La duda es pues muy razonable: ¿hasta qué punto es exportable el método Lean a Occidente?

La principal razón por la que hay que plantear cuestiones psicológicas más allá de la ingeniería es que estamos intentando implantar una cultura japonesa en otros países de tradiciones muy distintas. La duda es pues muy razonable: ¿hasta qué punto es exportable el método Lean a Occidente? Frederick Herzberg (1923-2000) fue un psicólogo que, en sus estudios sobre la motivación, desarrolla la teoría de los dos factores, por un lado, los motivos higiénicos (fuente de satisfacción) y, por el otro, los antihigiénicos (posibles causas de insatisfacción).

Frederick Herzberg (1923-2000) fue un psicólogo que, en sus estudios sobre la motivación, desarrolla la teoría de los dos factores, por un lado, los motivos higiénicos (fuente de satisfacción) y, por el otro, los antihigiénicos (posibles causas de insatisfacción). McGregor (1906-1964) elabora en 1960 el modelo X-Y. En la teoría X, los trabajadores permanecen en las necesidades inferiores de Maslow y en sintonía con el pensamiento de Taylor mientras que, en la teoría Y, los operarios alcanzan los niveles superiores de la pirámide.

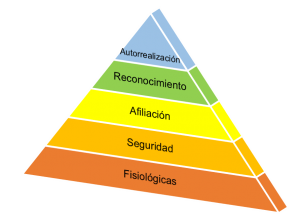

McGregor (1906-1964) elabora en 1960 el modelo X-Y. En la teoría X, los trabajadores permanecen en las necesidades inferiores de Maslow y en sintonía con el pensamiento de Taylor mientras que, en la teoría Y, los operarios alcanzan los niveles superiores de la pirámide. Las conclusiones del estudio de Mayo y sus colaboradores se complementan con una teoría psicológica que aparece en 1943: la jerarquía de necesidades humanas o pirámide de Abraham Maslow (1908-1970) que supone una ordenación muy sencilla de las necesidades humanas que las personas van a procurar alcanzar de forma progresiva.

Las conclusiones del estudio de Mayo y sus colaboradores se complementan con una teoría psicológica que aparece en 1943: la jerarquía de necesidades humanas o pirámide de Abraham Maslow (1908-1970) que supone una ordenación muy sencilla de las necesidades humanas que las personas van a procurar alcanzar de forma progresiva. A partir del año 1924 tuvieron lugar unos estudios de tipo antropológico en Hawthorne (una fábrica de Western Electric en Chicago), dirigidos por Elton Mayo (1880-1949), con el objetivo de estudiar la relación entre la productividad y la duración de la jornada, las pausas, la iluminación, la fatiga o la monotonía, es decir, toda una serie de variables alternativas al incentivo económico vigente.

A partir del año 1924 tuvieron lugar unos estudios de tipo antropológico en Hawthorne (una fábrica de Western Electric en Chicago), dirigidos por Elton Mayo (1880-1949), con el objetivo de estudiar la relación entre la productividad y la duración de la jornada, las pausas, la iluminación, la fatiga o la monotonía, es decir, toda una serie de variables alternativas al incentivo económico vigente. La involucración del operario es fundamental para lograr incrementos de productividad, especialmente en escenarios de media-alta automatización, donde el cometido del operario no es tanto la realización reiterativa de tareas sino la supervisión del buen funcionamiento de las máquinas.

La involucración del operario es fundamental para lograr incrementos de productividad, especialmente en escenarios de media-alta automatización, donde el cometido del operario no es tanto la realización reiterativa de tareas sino la supervisión del buen funcionamiento de las máquinas.