La realidad es que no todas las organizaciones consideran el stock como algo negativo. Algunas empresas incluso se enorgullecen de sus niveles de inventario en la página web, proclamando que tienen varios meses de stock de todos sus productos. La seguridad en el suministro también lleva a algunos clientes no tan solo a pedir una determinada cobertura sino a ir a casa del proveedor a comprobar los inventarios presencialmente.

La realidad es que no todas las organizaciones consideran el stock como algo negativo. Algunas empresas incluso se enorgullecen de sus niveles de inventario en la página web, proclamando que tienen varios meses de stock de todos sus productos. La seguridad en el suministro también lleva a algunos clientes no tan solo a pedir una determinada cobertura sino a ir a casa del proveedor a comprobar los inventarios presencialmente.

Desde la teoría Lean, estos elevados niveles de stocks, con un taller que se asemeja más a un almacén que a una planta productiva, generan una sensación de baja eficiencia. Sin embargo, pese a que el impacto visual es importante, la afirmación de que “hay mucho stock” sin más inputs que una somera visita a fábrica es un análisis más bien pobre. Según las características del producto y proceso, un gran volumen de inventario en cuanto a superficie ocupada podrían ser pocas horas de stock en un proceso medianamente Pull.

Para valorar la excelencia en fabricación también hay que distinguir entre los distintos tipos de stock. Mientras que el WIP sí refleja mejor nuestras propias carencias, el stock de materia prima y producto terminado depende en mayor medida de las características de la demanda y de la relación con proveedores y clientes.

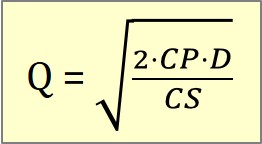

La cuestión es que, en el enfoque tradicional, el stock no se considera una variable a optimizar sino, en el mejor de los casos, el resultado de la gestión de inventarios mediante la conocida fórmula del lote económico de Wilson, que contiene las siguientes variables:

- D: Demanda anual

- CP: Coste de realización del Pedido

- CS: Coste de posesión de Stock

Mediante la aplicación de la formula, se obtiene un determinado lote Q. El stock medio de la empresa sería igual a Q/2 más un determinado stock de seguridad a definir. Puesto que hablamos de coste de realización del pedido, el lote se refiere a la compra y, el stock resultante, de materia prima.

Para referirnos a los otros tipos de inventario deberíamos substituir la variable CP en cada caso:

- Para el producto terminado, utilizar el «Coste de realización del Envío«

- Para el producto en curso, la variable equivalente sería el «Coste de preparar un Pedido«

Aplicamos pues la fórmula y el Lean nos contesta que el lote es excesivo, lo cual plantea algunas dudas: ¿Hay algún error? y ¿No habíamos dicho que el lote óptimo era 1?

Recordemos que el lote unitario hace especialmente referencia al hecho de que las piezas se procesen en flujo una a una, más que al número de piezas iguales seguidas.

Y no hay errores, la fórmula es correcta, lo único es que el coste de posesión de stock no es sólo el interés de ese inmovilizado en una inversión financiera sino que el inventario contiene una serie de costes añadidos que se deberían contemplar.

Sobre el autor