La primera línea de montaje de automóviles la pone en marcha Ransom Eli Olds (1864-1950), el creador de la marca Oldsmobile. Sin embargo, el invento se atribuye a Ford porque él es quien sintetiza las tres grandes ideas que hemos visto hasta el momento:

La primera línea de montaje de automóviles la pone en marcha Ransom Eli Olds (1864-1950), el creador de la marca Oldsmobile. Sin embargo, el invento se atribuye a Ford porque él es quien sintetiza las tres grandes ideas que hemos visto hasta el momento:

- La línea de montaje de Olds (1901)

- El management científico de Taylor (1911)

- La producción en masa

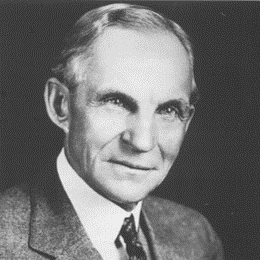

Henry Ford (1863-1947) es uno de los nombres ilustres del siglo XX. Favoreció la sociedad de consumo con la idea de que sus automóviles no tenían que ser sólo para una élite. También sus propios operarios deberían ser potenciales clientes. Para ello, en sus fábricas, redujo la jornada a 8 horas al día, 5 días a la semana, llegó a doblar el salario a los trabajadores y gracias a ello pudo atraer a los mejores profesionales del sector.

No obstante, no todo fueron buenas noticias para los trabajadores, ya que Ford llevó al extremo las teorías de Taylor, sometiendo a los operarios a unas condiciones de trabajo durísimas bajo la atenta vigilancia de supervisores encargados del cumplimiento de los estándares. En cuanto a las relaciones laborales, Ford lo tenía claro, en una de sus frases célebres, se quejaba de que, por desgracia, junto con unas manos para trabajar tenía que contratar también a una mente pensante.

El modelo T se empezó a fabricar en 1908. Debido a la demanda creciente y para reducir costes, se producirá en flujo a partir de 1913. En 1918, la mitad de los coches de América eran Ford T.

Gracias a la configuración en línea, se obtiene un gran salto de productividad ya que respecto a trabajar a puesto fijo:

- El producto en curso se mueve de forma automática y las personas pierden mucho menos tiempo en desplazamientos

- Se favorece la creación de estaciones de trabajo especialmente equipadas (medios, herramientas, materiales, etc.) para un trabajo específico

- Se diferencia claramente entre ejecución del trabajo y su diseño, y entre fabricación y aprovisionamiento, de tal modo que las personas asignadas a la línea realizan exclusivamente tareas de producción

- Se llega a la división del trabajo, con lo que cada operario sólo realiza una pequeña parte del proceso consiguiendo unos niveles muy elevados de pericia pero a costa de fatiga física y psicológica (alienación)

- El ritmo de producción no lo establecen los operarios sino que lo marca el avance automático de la línea (o una determinada cadencia, en el caso de una línea manual), lo que permite fijar una capacidad de producción

Acudiendo de nuevo a los principios Lean, vemos que el flujo es una aportación de los primeros fabricantes automovilísticos de EE.UU y, por lo tanto, tampoco original de nuestra metodología.

Sobre el autor